Vi firar 100 år med hårdmetall

Läs historien om hårdmetall från Sandvik Coromant

År 2023 är det 100 år sedan

hårdmetallen uppfanns. Denna klass med legeringar är känd för att klara höga

temperaturer och snabb bearbetning, och de är faktiskt en grundläggande

beståndsdel i många moderna verktyg. Här återberättar avdelningschefen Rickard

Sundström hårdmetallens rika historia och går igenom vad den har betytt för Sandvik Coromant. Han siar också om vad de

kommande 100 åren kan ha att bjuda på.

Flera utmärkande perioder i historien kännetecknas av de material som användes vid den tiden – stenåldern, järnåldern osv. I och med att dessa perioder har namngetts baserat på respektive verktygsmaterial, ser vi hur viktiga de var för samhället, liksom hur vi som människor har en drivkraft att hela tiden förbättra och komma på bättre metoder. Verktygens användning och komplexitet har förändrats avsevärt under århundradena, men de är än idag lika viktiga för att vår vardag ska fungera.

De första stegen

Utvecklingen av den första kommersiella stållegeringen tillskrivs ofta Robert Forester Mushet, som år 1868 upptäckte att stålets hårdhet ökade, även efter att det hade svalnat, om man la till volfram. Detta fynd blev grunden till utvecklingen av legeringar, vilket ledde till att man började använda verktygsstål. I början av 1900-talet var arbetet med att forma och bearbeta metaller i allra högsta grad ett hantverksyrke; mycket skickliga hantverkare använde verktygsstål för att tillverka skärverktyg.

Men när efterfrågan på massproduktion började öka, särskilt när industrier som exempelvis fordonsindustrin verkligen tog fart, stod det snabbt klart att verktygsstålet inte skulle hänga med i utvecklingen. Dess begränsade värmebeständighet gjorde att det mjuknade vid högre temperaturer, särskilt vid gränssnittet mellan fräsen och arbetsstycket, vilket gjorde det svårt att bearbeta med höga hastigheter.

Till följd av detta tog man fram snabbstål som innehöll mer kobolt än verktygsstål. Denna extra kobolt ökade snabbstålets varmhållfasthet så att man kunde bearbeta med mycket högre skärhastigheter. Snabbare bearbetning ledde i sin tur till ökad produktivitet och lägre totala produktkostnader, och i slutändan var det en av de faktorer som bidrog till att allmänheten hade råd att skaffa bil.

Lanseringen av hårdmetall

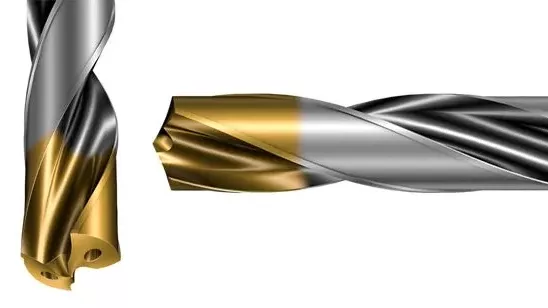

Framgångarna med snabbstål fick industrin att vidareutveckla konceptet. Resultatet blev uppfinnandet av hårdmetall. Den 30 mars 1923 ansökte Karl Schröter, dåvarande chef för Forskning och Utveckling hos Osram, om det första patentet ”Gesinterte harte Metallegierung und Verfahren zu ihrer Herstellung” (DE420689). Materialet var ursprungligen avsett för att skapa formar i glödlampsindustrin, men senare togs hårdmetall fram och testades för skärverktyg. Det var i den skepnaden som det lanserades på ett expo i Leipzig år 1927. Fina hårdmetallpartiklar binds i ett kompositmaterial med ett metallbindemedel för att producera hårdmetall. De vanligaste hårdmetallerna inkluderar volframkarbid (WC), titankarbid (TiC) och tantalkarbid (TaC), där kobolt och nickel ofta används som bindande metaller.

I likhet med hur lanseringen av snabbstål revolutionerade tillverkningsindustrin, gjorde uppfinnandet av hårdmetall att man kunde bearbeta ännu snabbare. Skärhastigheter i stål på upp till 150 meter per minut blev möjliga. Det var nästan fyra gånger snabbare än i snabbstål.

Det var då som Sandvik började utveckla verktyg av hårdmetall. Sandvik Coromants varumärke etablerades 1942, med ett enda syfte: att erbjuda moderna skärande verktyg med hårdmetall som grund. Sandvik Coromants första verktyg av hårdmetall, avsedda för skärande bearbetning, tillverkades året därpå, och i takt med att industrialiseringen tog fart under femtio- och sextiotalet fortsatte efterfrågan bara att öka.

År 1969 blev Sandvik Coromant först i världen med att erbjuda keramikbelagda hårdmetallskär. Den keramiska beläggningen ”Gamma Coating” förbättrade både slitstyrkan och värmebeständigheten hos verktygen avsevärt, vilket i sin tur ökade metallbearbetningsprestanda med hela 50 %. Coromant fortsatte att utveckla sitt utbud av hårdmetallverktyg, med nya sorter och borrar åt en mängd olika industrier. Hårdmetallsorten GC 4225 blev världens mest sålda sort år 2005.

Ändliga material

Hur ser då framtiden ut för hårdmetall? En central del i produktionen av hårdmetall är metaller som volfram och kobolt, men detta är resurser som är begränsade. Kobolt, till exempel, är en vanligt beståndsdel i litiumjonbatterier och hjälper till att förlänga batteriets livslängd. Den ständigt ökande efterfrågan, i kombination med utmaningar vid utvinningen, innebär dock att vi kan se en brist på denna råvara så snart som 2028.

För att skydda dessa ändliga resurser är det viktigt att tillverkare och leverantörer drar sitt strå till stacken när det gäller hållbarhet. Detta kan exempelvis vara genom att man reparerar och fräschar upp gamla verktyg så att de får ett andra, eller till och med tredje liv. Verktyg som inte går att använda alls kan säljas via återköpsprogram, där skrotet återvinns till nya material. Vi på Sandvik Coromant erbjuder båda dessa tjänster, och vår senaste generation stålsvarvningssorter innehåller minst 40 % återvunna material. Genom att ta hänsyn till saker som tillgång och hållbarhet redan vid utformningen av verktyget kan vi också se till att vi inte använder mer material än nödvändigt.

Med siktet inställt framåt

Tillgången på råmaterial kommer att vara en faktor att ta hänsyn till vid tillverkningen av framtidens hårdmetall. Vi på Sandvik Coromant fortsätter att förbättra och utnyttja våra hållbarhetsprogram till fullo. Särskilt sorteringen i vår återvinningsprocess kommer sannolikt att bli en viktig del i vårt utvecklingsarbete, eftersom just detta fortfarande är en utmaning vad gäller de energiresurser som krävs.

Trots rejäla framsteg på innovationsområdet spelar äldre skärverktygsmaterial som snabbstål fortfarande en viktig roll på marknaden i stort. Det står klart att även fast det är inne på sitt 100:e år, är hårdmetall ännu ett viktigt skärverktygsmaterial inom många industrier. Men det finns alltid utrymme för förbättring, och i takt med att applikationer förändras och nya tillkommer, utmanas vi hela tiden att komma på nya och bättre lösningar.

- Sandvik Coromant Sverige AB

- https://www.sandvik.coromant.com/sv-se

- Företagsprofil

- 08 793 05 00

- E-post