Force – för maximal energieffektivitet hos Sandvik Coromant

Resultaten imponerar.

Sandvik Coromant – ledaren inom utveckling och tillverkning av förstklassiga verktyg och teknik för skärande bearbetning – använder VERICUT Force™ från CGTech för att optimera verksamheten i sin Gimoanläggning. Den avancerade fysikbaserade programvaran analyserar och optimerar skärdata vid komponentbearbetning, och Sandvik Coromant använder den för att göra väsentliga besparingar vad gäller både cykeltider och energiförbrukning. Resultaten imponerar.

Sandvik Coromants Gimoanläggning tillverkar verktygskroppar (hållare) för vändskärsfräsar som används i fräsnings-, borrnings- och svarvningsoperationer. Erbjudandekatalogen innehåller omkring 15 000 standardprodukter men även anpassade verktyg tillverkas i anläggningen. Gimo är inte en helt vanlig produktionsanläggning. 2019 utnämnde World Economic Forum fabriken till en av totalt 16 ”digitala fyrar” i världen. Beteckningen tilldelas företag som är ledande vad gäller att använda och införa teknik som främjar genomförandet av en fjärde industriell revolution (Industry 4.0). Det är lätt att förstå varför Gimoanläggningen tilldelades beteckningen.

Anläggningen är i drift 8 760 timmar per år och är till stora delar automatiserad. Hela nattskiftet är obemannat och drivs av hundratals industrirobotar och automatiserade fordon. Genom hela fabriken löper en digital ”tråd” som automatiserar allt från ordermottagning till orderutskick, med dataåterkoppling från produktionssystemen till företagets processanalys- och förbättringssystem.

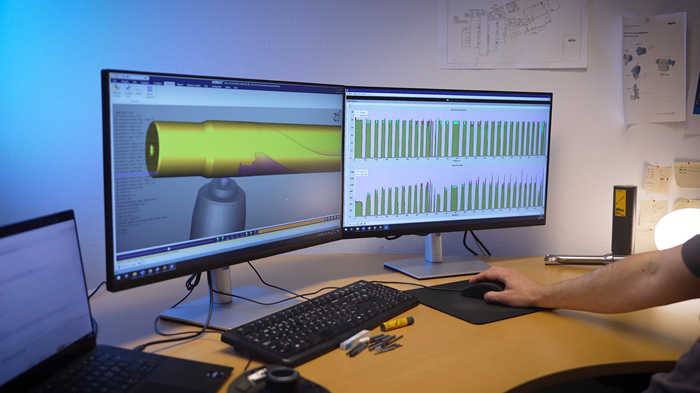

”När kunden gör en beställning aktiveras en automatiserad parameterbaserad designprocess”, förklarar Sandvik Coromants produktionsingenjör Björn Ljunggren. ”Nästa steg är att förbereda tillverkningen, vilket sker genom automatisk generering av program för robotar, mätsystem och verktygsmaskiner. Programmeringsmomentet innefattar utförlig verifiering och simulering med hjälp av VERICUT.”

Stabilt och kompetent

VERICUT säkerställer stabila processer, vilket är en förutsättning för obemannad drift. I Gimo har VERICUT använts i mer än 10 år – under den tiden har inga krascher inträffat. Nu introducerar man VERICUT Force i anläggningen, för att tillföra programoptimering i den automatiserade processen.

I Gimo körs hela konfigurationen av sig själv, i anläggningens specialutvecklade automatiserade batchmiljö. Det finns inga utvecklings- eller produktionsingenjörer som sitter framför CAD/CAM-stationer. I stället fastställer och bestämmer systemet allting, exempelvis avseende material i arbetsstycket och krav på ledtid.

Bearbetningsoptimering med VERICUT Force hjälper till att förkorta cykeltiden, men i Gimoanläggningen vill man även använda programvaran för att uppnå ett högre mål: att bli koldioxidneutral senast 2035.

”Vår målsättning är energieffektiv tillverkning – dit ska vi nå genom att minska energiförbrukningen och öka hållbarheten”, säger Björn. ”Därför går vi vidare från simulering och verifiering till optimering, med VERICUT Force. Förkortad produktionstid och energieffektiv tillverkning går hand i hand.”

Tidsförkortning

Att programtiden förkortas med VERICUT Force beror på kortare spindeltid, användning av färre motorer och färre skärvätskepumpar med mera. Energiförbrukningen övervakas noggrant i Gimoanläggningen. Den går på högvarv och har för närvarande en elektricitetsförbrukning på 56–58 MWh per dag. För att göra en enkel jämförelse, enligt Energimarknadsbyrån förbrukar ett typiskt svenskt hushåll som värms upp med el, från cirka 20 000 kWh/år.

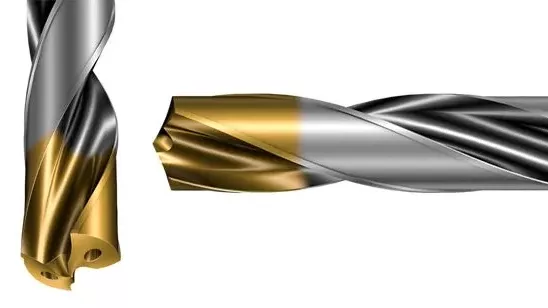

För att utvärdera VERICUT Force begärde Sandvik Coromant ett bearbetningstest av den populära borrprodukten CoroDrill® DS20. Materialet i borret är ett segt kvalitetsstål med hög hårdhet. Bearbetningen utfördes i en ny vertikal fleroperationsmaskin från STAMA, med ett antal sensorer för att övervaka elektricitetsförbrukningen, inte bara hos maskinen utan även hos tryckluftssystemet, högtryckskylningen och så vidare.

Kraftuppvisning

Som del av försöket användes VERICUT Force i grovbearbetningsoperationerna, företrädesvis vid adaptiv fräsning och spårfräsning av borrets spånkanaler och spånutrymmen, medan modulen VERICUT Air Cut Optimization användes för återstående kompatibla operationer. Avancerad datahanteringsprogramvara i Gimoanläggningen loggade alla bearbetningsdata, för möjlighet att använda dem vid efterföljande jämförelser.

”VERICUT Force-optimeringen minskade energiförbrukningen med 15 %: Det blev det slutgiltiga resultatet för hela bearbetningsprocessen”, säger Björn Ljunggren. ”Det beror självklart på vilka komponenter som bearbetas, antalet drifttimmar och priset per kilowattimme.”

För att ge transparens: Beräkningen baserades på bearbetning av tre borrhållare per timme och en maskindrifttid på 16 timmar per dag. Jämförelse av data före och efter VERICUT Force-optimering påvisade en besparing på 0,59 kWh per arbetsstycke, dvs. en minskning på 15,3 %. Det motsvarar en besparing på 1,77 kWh per timme och mer än 10,000 kWH per år. Om elpriset är 0,28 euro per kWh blir den totala (finansiella) besparingen lika med 3,000 euro per maskiner, per år.

Det här visar att en vanlig mekanisk verkstad som kör 10, 20 eller 30 maskiner kan göra besparingar på upp till 30,000 euro (för 10 maskiner), 60,000 euro (för 20 maskiner) eller 90,000 euro (för 30 maskiner) per år, enbart baserat på minskad energiförbrukning. Ytterligare besparingar uppstår som resultat av kortare cykeltider, förbättrad verktygslivslängd och ökad kapacitet.

Enorm potential

Testet utfördes på endast en maskin, vilket innebär att den potentiella nettoeffekten för Sandvik Coromants hela Gimoanläggning är enorm, vad gäller både hållbarhet och ekonomiska besparingar. Anläggningen har ca 400 maskiner.

”Självklart uppstår vissa extra besparingar som resultat av kortare cykeltider”, säger Björn. ”Vårt Force-optimeringstest visade att den totala cykeltiden minskade med 12 % för borrkropparna.”

I Gimoanläggningen genomförs nu en utrullning av VERICUT Force för andra borrprodukter. Programvaran är redan i bruk i två celler med totalt sex stycken maskiner. Fram till sommaren 2024 höjs det antalet till 11.

”Force tar inte lång tid att lära sig: Du väljer materialet, anger ett antal optimeringsparametrar och sedan kör du programmet. Vi fick jättebra stöd från CGTech genom hela introduktionsprocessen, både globalt och här i Sverige, vilket ledde till att projektet blev extremt lyckat.”

- Sandvik Coromant Sverige AB

- https://www.sandvik.coromant.com/sv-se

- Företagsprofil

- 08 793 05 00

- E-post