”Lätt på handen” vid tillverkning inom fordonsindustrin

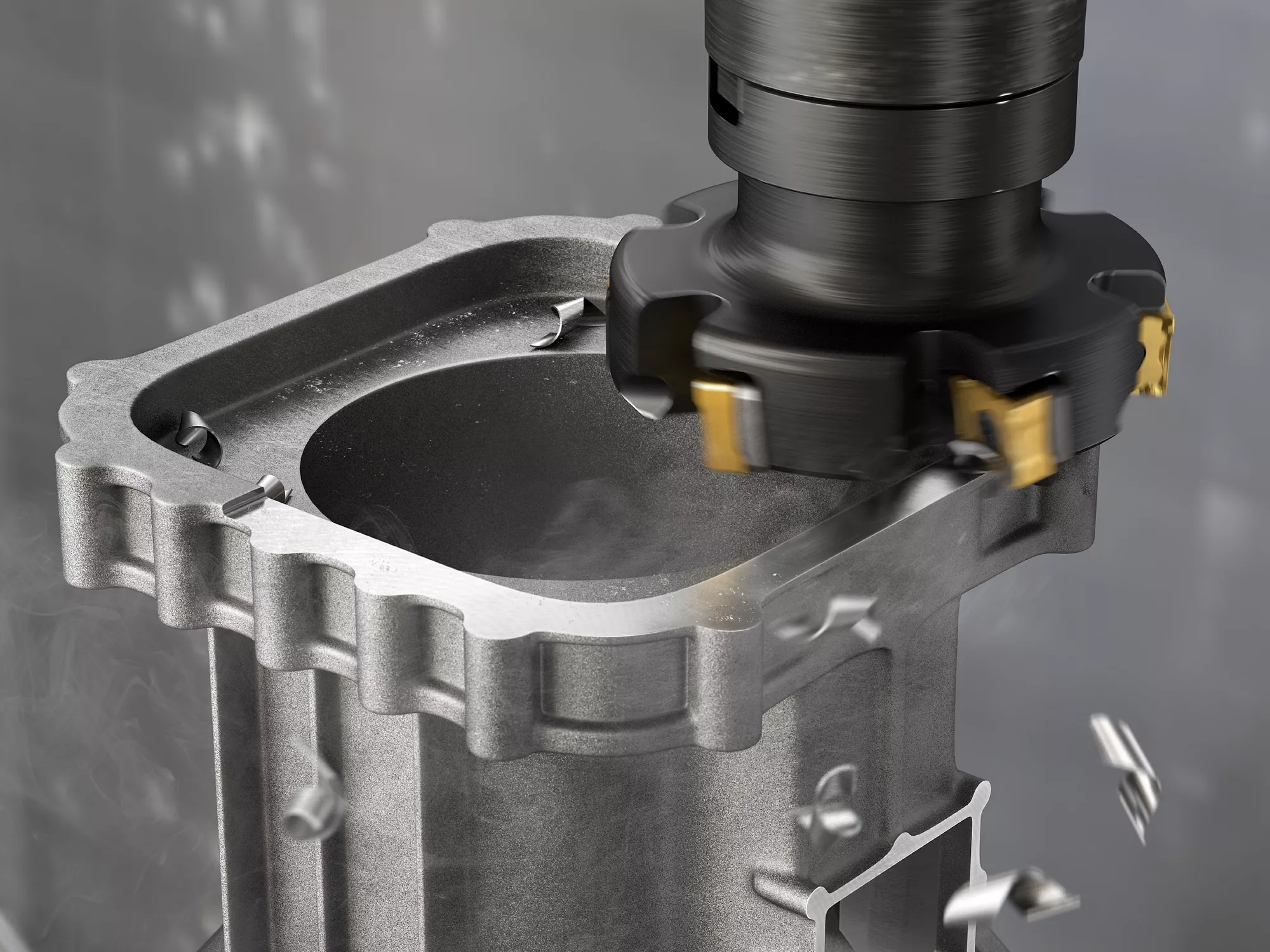

CoroMill® MF80 erbjuder fördelaktig verktygslivslängd och produktivitet vid planfräsning och fräsning mot skuldra

Lättare fordon släpper ut

mindre CO2, enligt International Council of Clean Transportation (ICCT). Det

åligger biltillverkarna att producera mer vikteffektiva komponenter, men vid

sidan av lättare metaller som aluminium, är tyngre rostfria stål, gjutjärn och

smidesstål fortfarande populära. Om man ska kunna göra dessa tyngre delar mer

vikteffektiva måste man bearbeta dem med snävare tolerans och en mer komplex

utformning, men det innebär att man behöver vara ”lätt på handen”. Här

förklarar, Sangram Dash, Product Application Manager för vändskärsfräsar hos

Sandvik Coromant, hur den lättare CoroMill®

MF80 som fräser närmare, stöder mer ekonomisk fräsning mot skuldra och planfräsning.

Enligt rapporten Fact Sheet: Europe menar International Council of Clean Transportation att: ”Med ett korrekt förhållande mellan vikt och massa, kommer ett fordons bränsleförbrukning och CO2-utsläpp öka ju tyngre fordonet är. Därför är en reducering av massan ett effektivt sätt att reducera fordonets utsläpp.”

Ett sätt att uppnå detta är så kallad ”lättviktning”, vilket innebär att man tillverkar bilar och lastbilar som väger mindre, för att uppnå bättre bränsleeffektivitet och hantering. McKinsey & Companys rapport Lightweight, heavy impact beräknar att ”Lättviktningsåtgärder kan hjälpa till att reducera CO2-utsläppen i viss utsträckning (uppskattningsvis 0,08 g CO2-reducering per sparat kilo).” De skriver vidare att: ”Om en tillverkare av originalutrustning (OEM) lyckas reducera fordonsvikten med 100 kg, sparar man in uppskattningsvis 8,5 g CO2 per 100 km.”

Exemplet illustrerar hur lättviktning kan främja fordonets prestanda. Men även fast många OEM har börjat använda lättare material som aluminium för att lyckas med detta, handlar lättviktning inte bara om att välja det material som väger minst. opulära material för fordonsdelar, som smidesstål, koboltkrom, låglegerade stål eller grått och nodulärt gjutjärn, används fortfarande flitigt – även fast de väger mer än aluminium och magnesium.

Istället behöver tillverkarna utforma dessa ”tunga” metaller på ett sätt som är vikteffektivt och gör dem till ett starkt alternativ till lättare material. Det innebär att man måste tillverka nästintill nätformade delar baserade på en mer komplex design. Dessutom kräver många av dessa konstruktioner ett mer lättskärande ingrepp för att minimera påverkan på verktyget och säkerställa att komponenten håller formen.

Utmaningen för varje OEM är att tillverka dessa mer komplexa komponenter med en hög kvalitet och hög produktivitet. Men hur kan tillverkarna lyckas med detta samtidigt som de ska följa regler om utsläpp och hålla kostnaderna per komponent nere? Svaret är mer pålitliga, exakta och produktiva verktygslösningar.

Rätt vinkel

Tillverkare inom fordonsindustrin måste sträva efter att klå konkurrenterna när det gäller bearbetning av mer komplexa, nästintill nätformade delar i sega ISO-P-material. Om man lyckas med detta beror på valet av skärverktyg. Skärverktyg med en 90-gradig ställvinkel genererar exempelvis radiella skärkrafter och, vilket är viktigt, transporterar bort mer skärenergi från detaljen. Det här är särskilt optimalt vid bearbetning av detaljer som är tunnväggiga eller nästintill nätformade.

Detta leder oss osökt till fräsning mot skuldra, en enkel men samtidigt mångsidig fräsapplikation som rekommenderas när man behöver tillverka komponenter av varierande form, och där man behöver avlägsna stora mängder material från arbetsstycket på kort tid. Vid fräsning mot skuldra skapar verktyget en plan yta och en hörnyta på samma gång, vilket är anledningen till att en 90-gradig vinkel mot arbetsstycket är att föredra. Andra vinklar kan, och brukar, användas beroende på applikationen, men det är viktigt att man använder rätt vinkel för att undvika oönskad offsetförskjutning mellan fräsen och arbetsstycket.

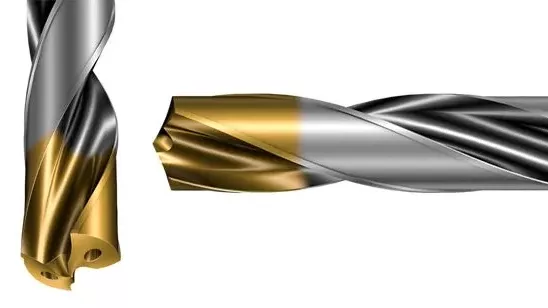

Det finns ett antal skär för fräsning mot skuldra på marknaden, vilka är framtagna särskilt för fräsning i nästan 90-gradig vinkel. Generellt sett har dessa skär åtta eggar – fyra där fram och fyra där bak, för att skapa hörn och plan samtidigt – eller i vissa fall sex eggar. Dock ansåg Sandvik Coromants verktygsspecialister att det fanns utrymme för ett nytt koncept för fräsning mot skuldra; ett som erbjuder kunderna en fördelaktig verktygslivslängd och produktivitet, liksom ekonomiska fördelar.

Resultatet blev CoroMill® MF80, som har tagits fram för fräsapplikationer i ISO-K- och ISO-P-material inom fordonsindustrin. Skären har åtta eggar, spånskydd och optimerad mikrogeometri för bättre säkerhet och spånavgång, liksom Wiper-egg för en överlägsen ytjämnhet. Skäreggen är vinklad, för att ge ett mjukt skärförlopp och låga skärkrafter – perfekt för tunnväggiga komponenter och maskinkonfigurationer med begränsad stabilitet. Det nya fräskonceptet – baserat på en teknisk plattform liknande CoroMill® 345 – erbjuder en 40 procent lättare skärkropp med underläggsplatta och många skär för säker och stabil bearbetning, även i vibrationsbenägna applikationer med överhäng.

En ställvinkel på 89,5 grader gör att den flerskäriga fräsen kan arbeta nära fixturen. Den nästintill 90-gradiga vinkeln reducerar även axiella krafter, så att fräsningen av tunnväggiga komponenter och svaga fixturer underlättas, utan vibrationer och chatter. Detta förbättrar inte bara exaktheten och maskinutnyttjandet, utan säkerställer även en längre verktygslivslängd med mindre skrot.

Prestandatest

Prestandan hos CoroMill® MF80 har testats och jämförts med konkurrenters fräsar vid bearbetning av både ISO-K- och ISO-P-material. Låt oss först ta en titt på prestandatestet i ISO-K, där konkurrentens verktyg och CoroMill® MF80 användes under grovbearbetning för att producera medbringare och stöd från ett stycke sfärisk ISO-K-gråjärn (SG) (GJS400/K3.1.C.UT).

Båda verktygen kördes med samma skärdata – inklusive ett spindelvarvtal (n) på 1 000 varv per minut (varv/min), en skärhastighet (vc) på 250 meter per minut (m/min) och en matningshastighet (vf) på 1 200 millimeter per minut (mm/min). Respektive fräs kördes med ett radiellt skärdjup (ae) på 20–80 mm och ett axiellt skärdjup (ap) på 2–3 mm. Det var en liten skillnad i matning-per-tand (fz), 0,24 mm för konkurrentens fräs och 0,3 mm för CoroMill® MF80.

I slutändan producerade konkurrentens fräs tio komponenter på 55 minuter innan den visade tecken på förslitning. CoroMill® MF80 däremot, körde 82 minuter och producerade 15 komponenter på den tiden. Resultatet för kunden var en ökning i verktygslivslängd med 54 % om de använde Sandvik Coromants fräs.

I ett annat fall testades och jämfördes CoroMill® MF80 med en konkurrents fräs vid grovfräsning mot skuldra, för att producera pump- och ventilkomponenter från ett arbetsstycke av ISO-P legerat stål (DIN 1.0619). Ännu en gång kördes fräsarna med identiska skärdata ― en n på 500 varv/min, en vc på 125 m/mm, ett ae på 15/50 mm och ett ap på 5 mm, samt en fz på 0,15 mm – det enda undantaget var vf. Konkurrentens fräs kördes med 375 mm/min och CoroMill® MF80 med 600 mm/min.

i detta fall producerade konkurrentens fräs nio komponenter medan CoroMill® MF80 producerade 15, en produktivitetsökning med 60 %. Vad gäller verktygslivslängden kunde man endast se urflisning på CoroMill® MF80 efter 40 minuters bearbetningstid, och fräsen förlängde verktygslivslängden med hela 67 %. För kunden var den främsta fördelen här att fräsens skyddande underläggsplatta och det höga antalet skäreggar kan minska kostnaden per detalj vid grovbearbetning eller fräsning mot skuldra. Processer som dessa kommer att vara avgörande när det gäller att hjälpa tillverkare att producera fordon som uppfyller strikta CO2-utsläppsföreskrifter, samtidigt som de behåller en låg kostnad per detalj.

Om du vill lära dig mer om Sandvik Coromants CoroMill® MF80 för fräsning av ISO-K- och ISO-P-material, besök vårwebbplats.

- Sandvik Coromant Sverige AB

- https://www.sandvik.coromant.com/sv-se

- Företagsprofil

- 08 793 05 00

- E-post