En omöjlig bearbetningsuppgift som blev möjlig

En kombination av verk från Michelangelo, Rodin, Kollwitz, Kotaro och Savage med Sandvik Coromants expertis

Att tillverka konstverk av metall är

knappast något nytt. Många av oss kommer nog omedelbart att tänka på

Frihetsgudinnan eller Eiffeltornet, medan tankarna hos de som hänger med i den

moderna konstscenen kanske går till Chicagos Picasso eller Sir Anthony Gormleys

Angel of the North. Men hur går man tillväga för att kombinera flera kända

konstverk, med hjälp av rostfritt stål och artificiell intelligens (AI), och på

så sätt skapa ett nytt slags modernt konstverk? När Sandvik

Coromants ingenjörer, Henrik Loikkanen och

Jakob Pettersson, fick i uppgift att skapa en AI-genererad prototyp i rostfritt

stål av några av historiens mest kända konstverk, sattes deras kunskaper inom

skärande bearbetning verkligen på prov.

Tillsammans med Sandvikgruppen har Sandvik Coromant skapat en historisk staty. Skulpturen har tillverkats med hjälp av AI-modeller och toppmoderna tillverkningsmetoder, och kombinerar de dynamiska poserna hos Michelangelos verk med de hantverksmässiga musklerna hos Auguste Rodin, de dystra tonerna hos Käthe Kollwitz, Takamura Kotaros japanska influenser samt Augusta Savages inspirerande uppror för att förena några av historiens mest kända konstnärer från en epok som sträcker sig över 500 år.

The Impossible Statue väger 500 kg och är 150 cm lång. Den avtäcktes officiellt vid Tekniska Museet i Stockholm i April 2023. Ingen annan har tidigare skapat en staty på detta sätt. Så hur gick Loikkanen, Pettersson och teamet tillväga för att skapa denna hybrid av konst och vetenskap, dåtid och framtid?

När AI möter konst

AI har funnits ett tag. Intelligenta maskiner har fått i uppdrag att utföra uppgifter som vanligtvis kräver mänsklig intelligens, som exempelvis visuell uppfattning, röstigenkänning, beslutsfattande, översättning och problemlösning. Konceptet går årtionden tillbaka. Det tidigaste programmet skrevs 1951 av Christopher Strachey som senare blev chef för Programming Research Group vid Oxforduniversitetet. Men i takt med att nya talande AI-program dyker upp, såsom Googles Bard och ChatGPT, öppnas dörrarna för ännu fler användningsområden.

Idag verkar möjligheterna för vad AI kan åstadkomma oändliga – tekniken kan till och med skapa konstverk. Efter att ha tagit fram en design i 2D, vilken kombinerade stilarna från de fem konstnärerna, började Sandvik omvandla modellen till en komplett 3D-bild. Med hjälp av en djupestimator byggde man en 3D-modell. Sedan använde man estimatorer för människoposer för att förfina kroppspositionen, tv-spelsalgoritmer för att generera realistiskt tyg, samt specialiserad AI-teknik för att introducera fina detaljer som försvann i de föregående stegen. På så sätt kunde Sandvik förverkliga sin design. Med hjälp av Mastercam-programvara kunde man konvertera en statydesign med fler än sex miljoner ytor och avancerade detaljer.

Statyns design bjöd på några unika utmaningar. ”Vi behövde en fenomenalt exakt digital simulering till hjälp för att bearbeta statyn”, berättar Henrik Loikkanen, Technology Area Manager hos Sandvik Coromant. ”Digital tillverkning innebär att vi kan testa hela den avancerade bearbetningsprocessen på förhand. Därmed är den enda tid som vi tillbringar vid maskinerna faktisk produktionstid. Det betyder också att vi inte producerade några kasserade komponenter alls under hela projektets gång.”

Bearbeta det omöjliga

Efter att ha slutfört statyns design med AI och genomfört virtuell simulering av det bästa sättet att tillverka statyn med en digital tvilling, var det dags att påbörja bearbetningen. ”Vi hanterade tillverkningen av statyn på samma sätt som vi hanterar bearbetningen av specialiserade och avancerade delar, exempelvis inom flygindustrin”, fortsätter Loikkanen. ”Ytterligare en utmaning var det material vi hade valt till statyn – rostfritt stål från Alleima – eftersom ISO M-material är kända för att vara svårbearbetade. Materialgruppen kännetecknas av dess höga kallhärdningsvärden och dåliga spånbrytningsegenskaper under bearbetning. Därför måste man vara mycket noggrann med vilka verktyg man väljer för att bearbeta materialet.”

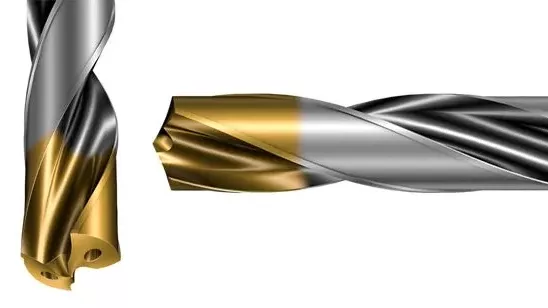

Sandvik Coromant valde flera olika verktyg för att skulptera fram varje detaljerad del av statyn. Verktygsgränssnittet Coromant Capto® användes för att ansluta armen och huvudet till statyns bål, solida hårdmetallverktyg från serierna CoroMill® Plura och Dura användes till finbearbetningen av alla ytor och detaljer, och CoroMill® MH20, en fräs för hög matningsfräsning som lanserades 2021, fick ta hand om grovjobbet med att ta bort allt rostfritt stål som skulle tas bort från arbetsstycket.

”Vi har fler än 10 000 standardprodukter för borrning, fräsning, brotschning och gängning i vår katalog”, förklarar Jakob Pettersson, CAM and Machining Specialist hos Sandvik Coromant. ”Men vi kunde inte välja vilka verktyg som helst för att skapa The Impossible Statue. För att klara en sådan bedrift behövde vi välja verktyg med omsorg.

”Vi behövde fundera ett extra varv på metod och verktygsval för att kunna använda så få verktyg som möjligt och därmed minska mängden avfall. Grovbearbetningen gjordes med en blandning av solida pinnfräsar från serierna CoroMill® Plura och Dura. Den grova profilfräsningen av den slutliga formen fick göras med en relativt lång verktygsuppsättning. Här blev en kombination av högmatningsfräsarna MH20 på hårdmetallskaft en perfekt lösning. Användningen av pinnfräsar från vårt sortiment med solida hårdmetallverktyg påskyndade processen betydligt och reducerade därmed energiförbrukningen.”

CoroMill® MH20 kan bearbeta med långt överhäng, vilket gör den mycket användbar inom flygindustrin. Den har tagits fram med svårbearbetade komponenter i åtanke, och till skillnad från det konventionella konceptet med fyra eggar, har MH20 försetts med ett tvåeggat skär. Detta är en fördel eftersom det betyder att eggens svagaste del befinner sig en bit från skärzonen. Då blir hela operationen tillförlitligare och eggen slits inte lika hårt. Det betyder också att bearbetning mot hörn eller vägg inte påverkar nästa egg eller ingångshörnet, så att respektive egg levererar likvärdiga resultat.

CoroMill® Plura HD är Sandvik Coromants första val för tung bearbetning i stål och rostfritt stål, och erbjuder säker och effektiv solid pinnfräsning. Verktyget har nu en extra fördel i form av en Zertivo™ 2.0-beläggning som har tagits fram av Sandvik Coromants FoU-team och som förbättrar bearbetningssäkerheten och produktiviteten ytterligare. CoroMill® Dura har tagits fram för att vara en heltäckande verktygslösning. Pinnfräsarna kan användas i alla processer som krävs för att tillverka en komponent – inklusive grovbearbetning, finbearbetning, medelgrov finbearbetning och rampning.

Ett mästerverk inom bearbetning

Självklart är det ingen dans på rosor att försöka bearbeta det omöjliga, och teamet fick flera gånger justera sin bearbetningsstrategi. ”Den ursprungliga 3D-modellen var inte av den typ som CAD/CAM-system kan arbeta med”, säger Loikkanen. ”Vi fick konvertera den från en 3D-nätmodell, vilken i princip är ett skal med ytliga polygoner som brukar användas vid 3D-animering, till en solid 3D-modell med densitet, och det var en rätt stor utmaning. När vi väl var klara delades modellen in i 17 delar, och alla gränssnitt mellan dem behövde modelleras med en snäv passform för att göra skarvarna osynliga när delarna sattes ihop. Det tog tid innan allt var perfekt.”

”Det uppstod även utmaningar under grovbearbetningen till följd av komponentens storlek i förhållande till maskinerna”, tillägger Pettersson. ”Det löste vi genom att simulera en NC-kod och identifiera alla ställen där vi skulle nå maskinens arbetsområdesgräns, samt genom att justera CAM-sekvensen.”

Till slut lyckades man skapa en staty som sömlöst kombinerar konstverk från fem olika konstnärer. Men skapandet av en staty som ingen någonsin har skådat var inte Sandvik Coromants enda bedrift. ”Under projektets gång implementerade vi flera tekniker som kan tillämpas vid digitala bearbetningsprojekt i framtiden”, säger Loikkanen. ”Med tanke på mängden programmering hade det varit omöjligt att skapa den här statyn utan en digital tvilling. Alla tester gjordes digital för att spara otroligt mycket tid som annars hade fått läggas på konventionella testmetoder. Detta är definitivt något som vi kan tillämpa vid framtida projekt för att spara tid och minska antalet kasserade komponenter.”

”Programmerings- och simuleringsprocessen gick snabbare och snabbare för varje komponent” tillägger Pettersson. ”Bearbetningen tog ungefär lika lång tid för alla komponenter, främst eftersom skärdata och valet av verktygsuppsättning aldrig förändrades särskilt mycket. Den här punkten leder osökt till en sammanfattning: De omfattande produktdata och rekommendationer vi tillhandahåller är exakta och lätta att få tag på, antingen via vår webbplats, Tool Guide, Tool Library eller via en integrerad lösning direkt i CAM-systemen. Detta är något som såklart har ett stort mervärde för våra kunder, och som tar hand om en av de mer krävande uppgifterna med att stänga den digitala slingan vid CAM-programmering.”

Nu finns statyn till allmän beskådan för såväl konstvänner som teknofiler, och påminner oss om den kreativitet som både digitala och fysiska verktyg kan åstadkomma. ”Jag är otroligt stolt över att vi lyckades med detta” avslutar Loikkanen. ”Förhoppningsvis kan de som besöker Tekniska Museet, och andra som ser statyn, uppskatta den som ett helt unikt konstverk.”

”De tekniker och metoder som vi tillämpade visar verkligen vad Sandvik Coromant kan åstadkomma”, tillägger Pettersson. ”Vi kan skärande bearbetning, även när vi tar oss an en utmaning utan dess like.”

Om du vill veta mer om Sandviks Impossible Statue och se en video om projektet, gå till home.sandvik.

- Sandvik Coromant Sverige AB

- https://www.sandvik.coromant.com/sv-se

- Företagsprofil

- 08 793 05 00

- E-post