Connected Machining från HEIDENHAIN

Sammankoppla er produktion med TNC-styrsystem

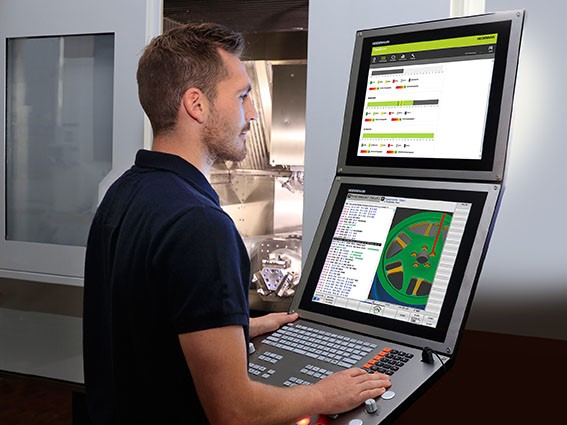

Inom ramen för Industri 4.0 presenterar HEIDENHAIN ett produktionssystem där alla arbetssteg är sammankopplade - från designen till den levererbara komponenten. Kärnkomponenterna i nätverket är mjukvarulösningarna för Connected Machining. De förser TNC-styrsystemen med all orderrelaterad data i företagsnätet, på detta sätt kan specialisten vid TNC-styrsystemet bli chef över processkedjan.

Utformningen i CAD-systemet, programmering och förberedelse av produktionsdata i CAM-systemet, simulering av bearbetning på en virtuell maskin, verktygsberedning, verktygsmätning, verktygshantering - allt detta har länge varit tillgängligt i modern tillverkning. Den smidiga utbytet av data mellan alla berörda personer och system är emellertid inte en självklar fråga. Här finns fortfarande en hel del manuellt arbete på dagordningen – i bästa fall en manuell initierad dataöverföring, i värsta fall överlämning av handskrivna anteckningar.

Verktygsmaskinen som kontaktpunkt i verkstaden

Arbetsstycket är tillverkat på maskinen, så all information måste sammanföras här. Härifrån måste viktiga uppgifter om status och kvalitet hos ett arbetsstycke också flyta tillbaka till IT-systemen för produktion, d v s in i processkedjan. Den maskinansvarige som ansvarar för komponenternas kvalitet och ser till att tidplaneringen följs måste ha tillgång till all data och måste kunna tillämpa sin erfarenhet av tillverkning i processkedjan.

Det finns många idéer för nätverkandet av alla personer och system som är involverade i processen. Att efter dessa överväganden göra maskinens styrning i verkstaden till kontaktpunkt för ett företagsnätverk har en mycket speciell charm. Detta illustreras genom det produktionsnätverk som HEIDENHAIN presenterar tillsammans med partners från områdena CAD / CAM, verktygsmaskiner, verktygsmätning och verktygshantering inom Industri 4.0.

Befintlig verktygsdata alltid och överallt

De fasta ämnena ligger på en pall vid maskinen för pågående arbete. Kalibrerade verktyg är redan laddade i maskinens verktygsmagasin. De identifieras tydligt med en kod på verktygshållaren. TNC-operatören använder en skanner för att läsa denna identifiering när han laddar verktygsmagasinet, så vet TNC 640 vilka verktyg som finns i maskinen. Uppgifterna kommer direkt från verktygshanteringen via HEIDENHAIN DNC-gränssnittet.

Med hjälp av fjärrskrivbordshanteraren kan TNC-operatören direkt komma åt CAM-systemet från TNC 640-styrsystem. För sin del återvänder CAM-systemet till verktygsdatabasen för programskapande. Med TNC 640-batchprocesshanteraren kan TNC-operatören nu schemalägga utförandet av produktionsjobbet på maskinen. I batchprocesshanteraren kopplas NC-program och positionen för arbetsstycket på pallen med hänsyn till ordern och sorteras i listan med öppna ordrar efter prioritet.

Batch Process Manager möjliggör för TNC-operatören att planera flera produktionsordrar samtidigt. Kontrollen stöder detta genom att återigen jämföra de verktyg som används i NC-programmet med de verktyg som faktiskt finns på maskinen. Kontrollen rapporterar sedan några verktyg som saknas och anger den beräknade bearbetningstiden. TNC-operatören kan då till exempel skriva ut en lista över verktygsskillnader: den här listan innehåller bara de verktyg som fortfarande måste förberedas.

Informationen om den beräknade bearbetningstiden kan också användas för ytterligare orderplanering, till exempel efterföljande jobb för maskinen eller vidare bearbetning av de färdiga delarna. Denna information används också tillsammans med information från verktygshanteringen för att beställa nya verktyg. Den nya StateMonitor-mjukvaran stöder TNC-operatören i detta avseende. StateMonitor registrerar data för anslutna maskiner, presenterar en realtidsvy av maskinens status och kan skicka meddelanden till datorer i hela företaget såväl som mobila enheter. StateMonitor använder även DNC-gränssnittet.

Verktygstillverkningsstationen mottar omedelbart order för eventuella ytterligare verktyg som behövs. Detta gäller också för serieproduktionskörningar som för närvarande pågår. StateMonitor kan skicka ett meddelande till verktygets förberedelsestation om ett verktygs ålder närmar sig ett kritiskt värde och det här detekteras av NC-programmet. Baserat på data lagrade i verktygshanteringen kan verktygsberedningsstationen snabbt förbereda nya verktyg i verktygsinställningen för kalibrering. I det här fallet skickas även uppgifterna om de exakta verktygsinställningarna till verktygshanteringen. De förinställda verktygen får sin egen kod på verktygshållaren för entydig identifiering. CAM-programmet och den virtuella maskinen har då också tillgång till denna exakta data.

Det slutliga, automatiska arbetsstycksmåttet på maskinen levererar viktiga data för kvalitetssäkring. Dessa data kan enkelt arkiveras eller utvärderas. Naturligtvis är datan också centralt tillgänglig för alla andra system, vilket innebär att från NC-programmet till verktygen kan alla länkar i processkedjan optimeras.

Connected Machining: Flexibla anslutningar för individuella förhållanden

Kärnkomponenterna i Connected Machining är HEIDENHAIN DNC-gränssnittet, fjärrskrivbordshanteraren och StateMonitor-programvaran. HEIDENHAIN DNC-gränssnittet etablerar anslutningen till företagsresursplaneringssystem och produktionsaktivitets-styrningssystem, och länkar även StateMonitor till företagsnätverket, medan fjärrskrivbordshanteraren ger åtkomst till alla Windows-applikationer. Även många användbara funktioner för datapresentation, som tittare för PDF-filer och grafiska filer samt CAD-filer i STEP- eller IGES-format, är en standardfunktion för TNC-styrsystem från HEIDENHAIN. En webbläsare är också installerad i styrsystemet. Allt som är kvar är att helt enkelt ansluta styrsystemet till företagsnätverket via en Ethernet-anslutning.

Lösningarna från Connected Machining är universiellt anpassningsbara till de individuella förhållandena i en produktionsavdelning, vilket innebär att varje företag kan utforma sin processkedja enligt sina egna behov och önskemål. De olika funktionerna och mjukvarulösningarna kopplar därmed produktionsavdelningen till en processkedja med ett likformigt digitalt informationsflöde. Detta kan göras helt oberoende av den valda lösningen, oavsett av de respektive nedströms systemen. Vårt mål är den största möjliga flexibiliteten för våra kunder. De kan själva anpassa, konfigurera och implementera lösningarna från HEIDENHAIN.

- HEIDENHAIN Scandinavia AB - Skärholmen

- https://www.heidenhain.se/

- Företagsprofil

- 08-531 933 50